News

生產車間一角,VR眼鏡新品試產正在進行,質量團隊的成員們緊盯著屏幕上閃爍的參數,隨時準備捕捉任何異常。新的改版讓結構件更加微小,尤其是那些直徑僅有2毫米的螺絲,它們的安裝精度直接影響整機性能。

“成了!”當最后一個螺絲的檢測狀態顯示為綠色時,團隊的心終于放下。每個人都明白,在這個小小的空間里,承載的不僅是對消費者高品質交付的承諾,也連接著通往栩栩如生的元宇宙世界的無限可能。

近期,凌云光AOI設備憑借先進的光學成像技術、圖像識別以及數據處理能力,在國際某VR/AR巨頭中成功應用。該設備能夠對VR眼鏡內部的螺絲、扣排線、鉸鏈支架、泡棉、彈簧夾等數十個關鍵點位進行自動化精準檢測,機臺過殺率和故障率極低,超越客戶預期,幫助客戶在DFM工藝及后續量產階段持續順利推進。

螺絲釘?不,它們是mm級“工業大米”

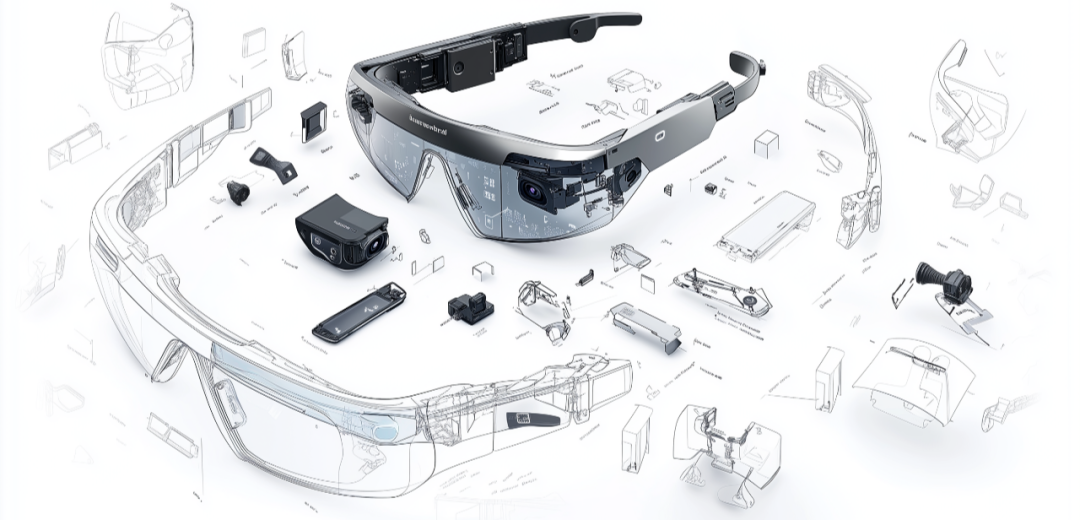

螺絲釘?不,它們是mm級“工業大米”VR設備被視為進入元宇宙的關鍵載體,但長時間佩戴可能導致疲勞、眩暈甚至醉酒感。小巧輕薄、成像清晰的佩戴體驗對于推動VR向大眾市場的滲透至關重要。為了實現這一目標,該客戶將新一代VR眼鏡高度集成化,力求將所有可能壓縮的尖端科技都融入其中,包括芯片、顯示屏、透鏡、麥克風、揚聲器、傳感器、攝像頭以及保證續航的電池等組件。

相比組件,有著“工業大米”之稱的微型結構件,數量種類繁多,一些僅有毫米級別。在大規模生產線上,它們也是質量檢測中不可忽視的細節。然而,許多結構件互有遮擋和干涉,這讓檢測工作非常困難。

“在VR眼鏡內部,密集的電子元件就像迷你城市里的高樓大廈,而有些微型結構件就像是犄角旮旯處的橋梁和基石,靠人工目視來檢根本就看不到?”,凌云光AOI團隊負責人指出,“檢測它們,必須要更精準的定位和特征提取技術”。

眼觀六路2D+3D精密檢測讓缺陷無處藏身

眼觀六路2D+3D精密檢測讓缺陷無處藏身凌云光AOI團隊在可穿戴設備應用領域已有十多年的研究經驗,已成功應用于多個行業領先客戶的高精度檢測工藝中,包括耳機、手表、揚聲器、Lens、SMT等產品。

項目組在理解整個制程工藝后,針對眼鏡機身的復雜組成探索研究適合每個點位的視覺檢測方法,創新性定制了一套2D和3D視覺精準檢測方案,不斷調試優化光路設計,力爭實現無檢測盲點,確保每個關鍵點位都能精確檢測到。

2D視覺檢測,用于處理非立體結構的檢測任務。通過CCD彩色相機獲取圖片,并通過算法處理,能夠快速檢測出缺件或組裝不到位的情況,比如判斷螺絲和泡綿是否缺失。對于傳統算法難以檢測的情況,項目組通過深度學習技術對缺陷樣本進行模型訓練,很好地解決了人工難以察覺的細微問題,如排線是否正確卡在線槽中,提升了產品的質量。

3D視覺檢測,適用于有高度差結構的檢測任務。通過對結構進行360°全方位掃描,不僅能準確測量其高度、體積等數據,還能實時展示其3D形貌。結合多種檢測算法模塊可以完成對復雜表面特征的精準提取和過濾,有效識別螺絲浮鎖和排線扣合等問題,進一步解決了人眼無法判斷的難題。

該方案大大提升了對微小缺陷的檢測效率和準確性,CT時間也達成了客戶的期望。“有了這套AOI設備后,現在檢測線上只需1個人負責上下料就可以了,每個機臺至少節省了2-3個人力”,團隊負責人表示。

生產“有數”隨時隨地掌握一手信息

生產“有數”隨時隨地掌握一手信息

在生產線上,數據的統一和可視化讓生產管理變得簡單直觀。項目組通過整合機臺數據和生產系統,實現了數據格式的標準化,這讓信息獲取更便捷,復雜的生產統計變得簡單,紛繁的生產線變得有序,讓客戶無論身在何處都能輕松監控和管理。

“打開軟件,我們就可以查看機臺的生產情況。逐一點開產品圖片還能查看產品在質量等方面是否有異常情況” 。對于高品控要求的產品,細微的變化也需要被密切關注。經過多年的經驗積累,客戶已經練就了一雙“火眼金睛”,生產線數據、產品數據等快速掃一眼就能發現問題,整個過程非常高效。

目前,該AOI設備也擴展到了該公司AR眼鏡原型樣機及其手環配件的新品檢測。基于項目實踐經驗,凌云光建立了一套標準化解決方案,能夠顯著縮短開發周期,即使在不同工藝和環境變化下均能保持高檢測性能和高穩定性。

技術探路者仰望星辰,質量開發者腳踏實地,VR/AR行業正穩步走向未來。凌云光以智能檢測技術和專業服務的優勢,正在推動萬千遠見能夠落地生根、開花結果。希望能與更多探路者同行一起推動市場的蓬勃發展,讓元宇宙的想象加速照進現實!

2021-07-13

2023-11-07

2024-12-26

2021-06-07

2023-06-10